PU Sprühbeschichtung - die eierlegende Wollmilchsau?

d. hess • 10. September 2019

Wie schneidet die PU Sprühbeschichtung im Vergleich mit einer Gummierung oder Schutzauskleidungen aus Kunststoff und Hartmetall ab?

Was ist das eigentlich für ein Material, das da gesprüht wird?

Polyurethan PUR/PU ist in seiner sprühbaren Zusammensetzung ein Elastomer-Werkstoff, bestehend aus den beiden Komponenten Polyol und Diisocyanaat und reagiert in einer exothermen Reaktion zu seiner endgültigen Form. Abhängig vom Mischungsverhältnis beider Stoffe, lässt sich für die Sprühbeschichtung ein Härtebereich von 60°Shore A bis 90°Shore A erreichen. Zudem können dem Ausgangsmaterial Farbpartikel und weitere Additive für zusätzliche funktionelle Eigenschaften zugefügt werden.

Welche technischen Eigenschaften hat Polyurethan?

- Farben: Hellgrau, dunkelgrau, blau, schwarz, rot, gelb, grün, natur

- Extrem abriebfest

- umweltfreundlich, da Lösungsmittel- und wasserfrei

- Zerspanend bearbeitbar

- Schichtstärke von ca. 0,5 mm - unbegrenzt

- Untergründe: Alu, Stahl, Edelstahl, Kunststoff, Gummi, Holz

Welchen Anforderungen kann sich das Material entgegenstellen?

- Korrosion durch Witterung, chemische Einflüsse und Feuchtigkeit/Nässe

- Abrasiver Verschleiß (Abrieb) und Kavitation

- Lärm

- Lebensmittelkontakt

- Extreme Temperaturbelastungen und -schwankungen, da kälte- und hitzeflexibel

- Anforderung bei thermischer Isolierung

- Anforderung elektrischer Isolierung

- Gleitfördernd oder rutschhemmend (abhängig von der Härte)

- Öl- und Fetteinwirkung mineralisch, tierisch und pflanzlich

- Chemikalieneinwirkung

- Anforderung geprüfte Pharmaziekonformität und Lebensmittelverträglichkeit (FDA konform)

Wie funktioniert die Applikation?

Eine Vorbehandlung des Untergrunds im Sinne von Reinigung, Aufrauen und Haftvermittlung ist notwendig. Anschließend wird das Material mit Luftdruck und einem Kartuschensystem mit Komponentenvermengung in einem Statikmischer und anschließender Luftzerstäubung aufgesprüht. Für die gesamte Arbeit ist wenig Werkzeug nötig und somit lässt sich die Beschichtung in der Regel auch gut "vor Ort" durchführen. Über das Verhältnis der Materialmenge und Luftzufuhr in Verbindung mit der Sprühtechnik lässt sich die Oberflächenbeschaffenheit beeinflussen.

Für welche Anwendungen eignet sich eine PU Sprühbeschichtung (Auszug)?

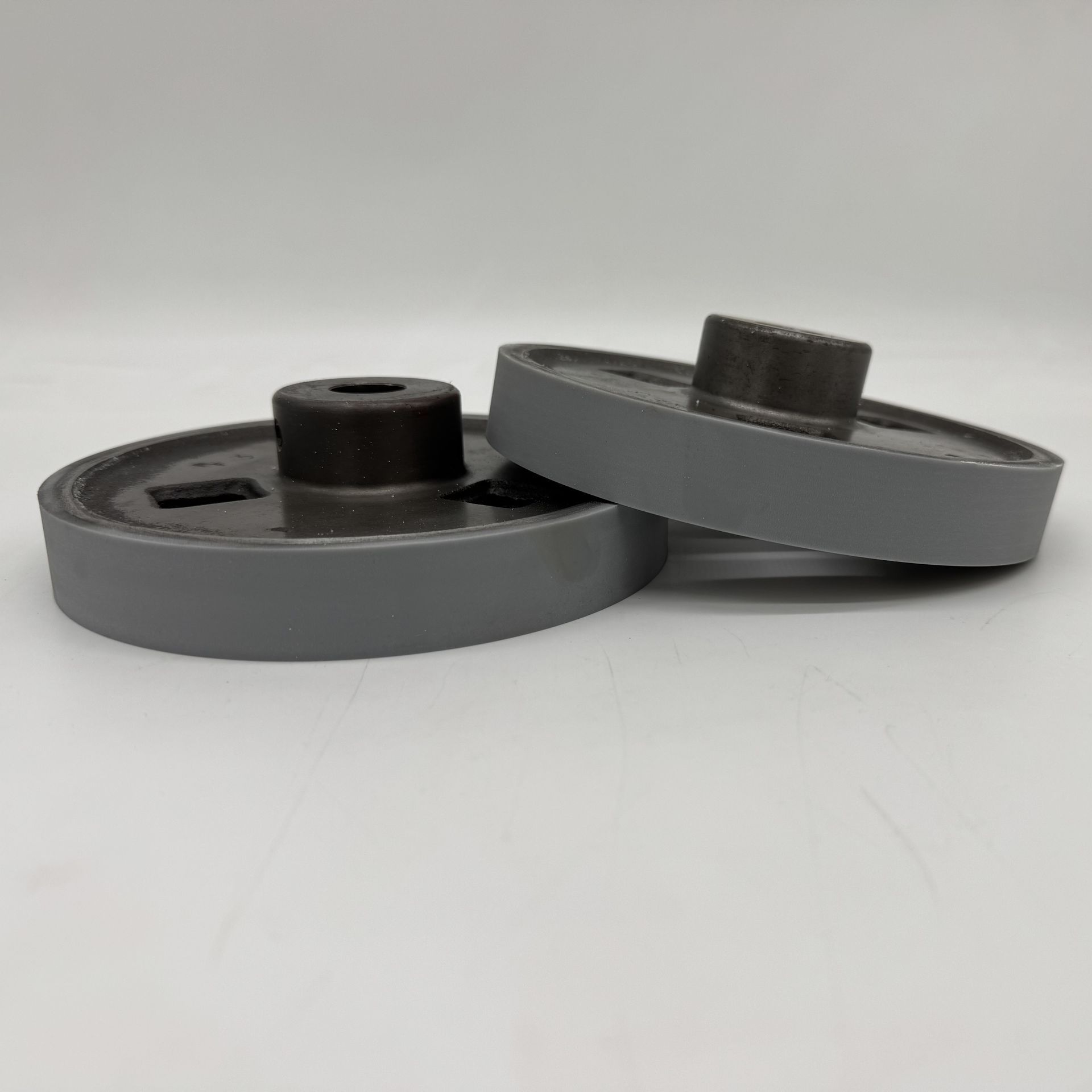

- Beschichtung von schwierigen, verwundenen Geometrien, bei denen ein Metall oder dickes Gummi nicht mehr formbar ist. z. B. Pumpenräder oder kleine Bauteile, wie der Materialtrichter im obigen Bild (Öffnung 80 x 40 mm, bei 1,5 mm Schichtstärke; Beschichtung gegen Produktanbackungen, pulvriges Insektizid und Unkrautvernichter)

- Anforderung einer elastischen/spannungsfreien Oberfläche die beispielsweise aber auch hohen Abrieb oder chemische Einflüsse kompensiert

- Ca. 85% aller Gummierungen können unter Vorteilnahme durch eine Sprühbeschichtung ersetzt werden

- Generell zum Schutz gegen o. g. Anforderungen

Vorteile gegenüber Gummi, Metall/Hartmetall, Kunststoffen

- nahtlose Verarbeitung:durch die Technik des Aufsprühens, lässt sich das Material auf großen Flächen und über winklige Geometrien nahtlos verarbeiten und bietet 100% Dichtigkeit. Es entstehen somit keine Stoßfugen, die Angriffsflächen für abrasive und korrosive Einwirkung bieten

- Direktbeschichtung: Das Polyurethan wird mittels Haftvermittler direkt auf die zu beschichtende Stelle appliziert und geht so mit dem Untergrund eine dauerhafte Verbindung ein. Eine Verklebung hingegen, wie beim Gummi, löst sich oft mit der Zeit durch bspw. Witterungseinflüsse, Alterung des Klebstoffs oder Temperaturschwankungen. Verschraubungen können bspw. bei chemischen Einwirkungen mit der Zeit korrodieren und die Auskleidung wird durch das durchbohren der Schraube zusätzlich undicht.

- Fläche: mit der Sprühtechnik können bereits sehr kleine Flächen und Konturen gleichmäßig beschichtet werden. Dimensionen eben, in denen ein Stahl, Kunststoff oder auch Gummi als Auskleidung nicht verarbeitet werden kann.

- Gewicht & Volumen: Gerade im Vergleich zum Stahl und Hartmetall schafft Polyurethan einen enormen Gewichtsvorteil und kann für viele Anwendungen auch in geringeren Schichtstärken eingesetzt werden, was z. B. ein deutlich höheres Ladevolumen bei Transportanwendungen (LKW, Dumper, Loren, etc.) bedeutet.

- Schichtstärke: Extrudierte und gepresste Gummiplatten werden auf fixe Stärken gefertigt und auch so verarbeitet. Metalle und Kunststoffe könnten zwar schräg/konisch gefräst werden, was aber extrem kostspielig wäre. Die Sprühbeschichtung kann ab ca. 1 mm Schichtstärke in Einzelschichten von 0,5-1 mm aufgetragen und beliebig variiert werden. siehe Fallbeispiel LKW-Mulde

Mehrwert durch Mehrleistung!

Wie in den Vergleichen mit den alternativen Werkstoffen gut zu erkennen, vereint eine PU Beschichtung in aller Regel gleich mehrere positive Eigenschaften

Hier ein paar Fallbeispiele:

- Auslaufbereich Fahrmischer für Beton, nicht nur weniger Verschleiß und Korrosion, sondern deutlich verkürzte Reinigungszeiten nach dem Abladen

- Streugutbehälter und Schneeschilde von Kommunalfahrzeugen gegen korrosive und abrasive Einwirkung von Streusalz und Split, zur Erhöhung der Lebensdauer

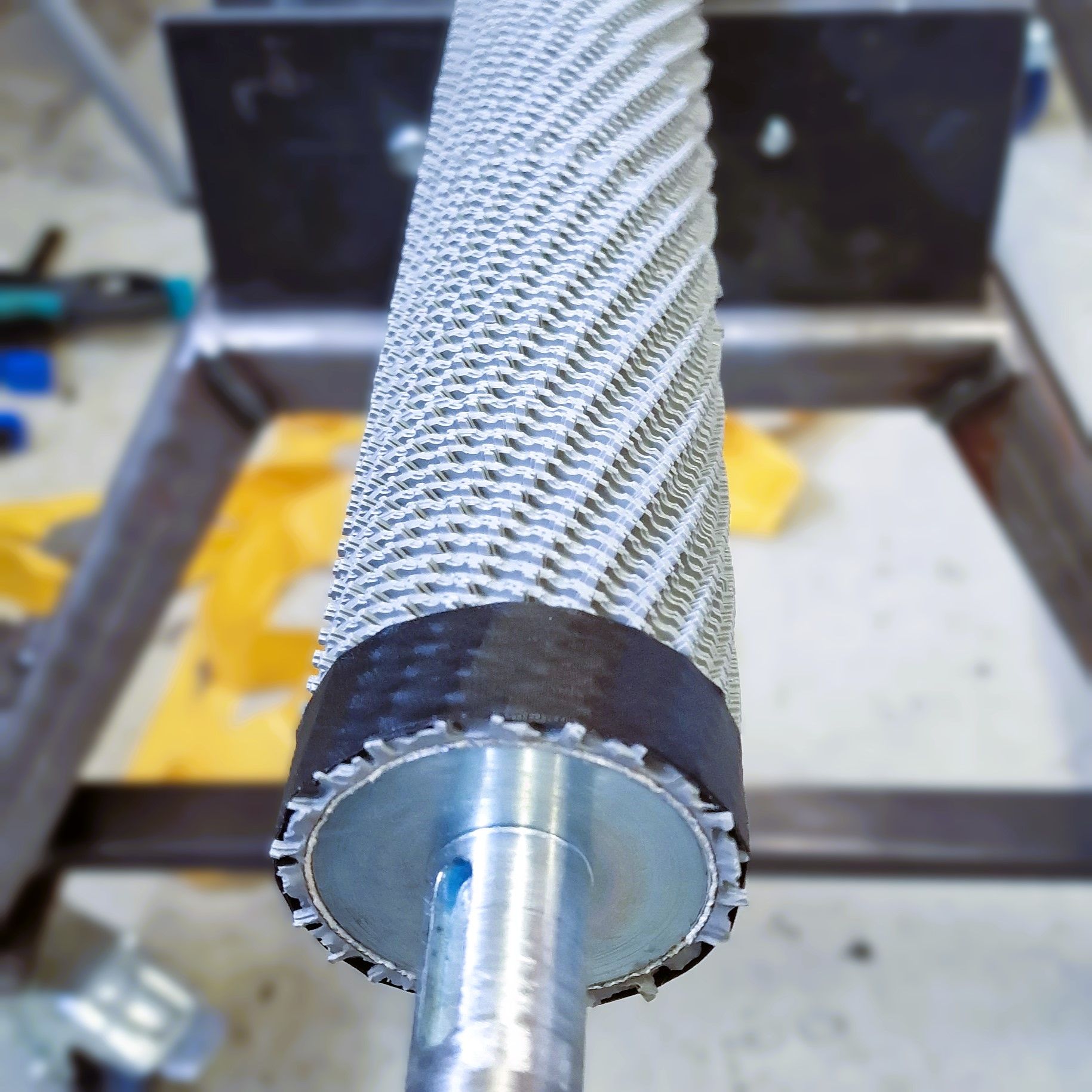

- Auskleidung einer Trowalisieranlage / Gleitschliffanlage; die Beschichtung ist 100% nahtlos und somit ohne Stoßfugen verarbeitet, die Konturen der Anlage bleiben erhalten, öl- und fettbeständigkeit gepaart mit 1A Abriebwerten garantiert, durch Direktbeschichtung in der Anlage, optimale Haftung des Materials.

- Eine LKW-Mulde kann im Steine-Erden Bereich mit der Sprühbeschichtung gegen Verschleiß und Anbackungen zugleich geschützt werden. Zudem Kann die Schichtstärke im stark beanspruchten Boden der Mulde problemlos bis auf 30 mm und mehr ausgelegt werden, während die weniger beaufschlagten Seitenteile und Stirnseite nach obenhin dünner beschichtet werden können. Das schafft Ladevolumen und spart vor allem Gewicht, welches durch gewinnbringendes Transportgut ersetzt werden kann. So refinanziert sich die Beschichtung in kürzester Zeit.

- Transportkübel im Betonteile-Werk unterliegen starkem Abrieb und müssen zeitintensiv gereinigt werden. Mit PU Beschichtung erreichen die Kübel deutlich höhere Standzeiten und danke Antihafteffekt der Beschichtung verkürzt sich die Reinigungszeit auf einen Bruchteil.

- Materialtrichter in Pulver-/Schüttgutabfüllungen werden durch die Beschichtunge nicht nur vor frühzeitigem Verschleiß und Korrosion geschützt; auch Produktanhaftungen werden unterbunden und der Materialfluss optimiert. Das bedeutet höhere Standzeiten und weniger Reinigungs- und Wartungsaufwand!

Abschließend lässt sich sagen:

Weiterentwicklung und Fortschritt machen auch bei Beschichtungswerkstoffen keinen Halt und so kommt es, dass die Polyurethan Sprühbeschichtung ihren klassischen Wettbewerbern heute in vielen Bereichen überlegen ist, ja sogar für Anwendungen eingesetzt werden kann, für die Gummi, Kunststoffe oder Metall bislang ungeeignet waren.